Naukowcy odkryli nowy sposób strukturyzacji węgla w nanoskali, tworząc strukturę, która przewyższa diament pod względem stosunku wytrzymałości do gęstości.

Pomimo tego, że malutka kratka węglowa została wykonana i przetestowana w laboratorium, nadal jest bardzo daleko od jej praktycznego zastosowania. Ale to nowe podejście może pomóc nam w przyszłości tworzyć mocniejsze i lżejsze materiały, co jest bardzo interesujące dla branż takich jak lotnictwo i kosmonautyka.

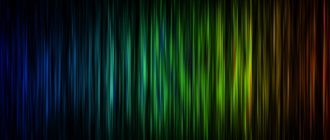

To, o czym mówimy, to coś, co nazywa się strukturami nanolatycznymi – porowate struktury, takie jak na powyższym obrazku, złożone z trójwymiarowych rozpórek węglowych i nawiasów klamrowych. Dzięki swojej unikalnej konstrukcji są niesamowicie mocne i lekkie.

Zazwyczaj te nanolatyki oparte są na cylindrycznej ramie (nazywane są nananolatykami wiązki). Ale zespół stworzył teraz nanolatykę lamelarną, struktury oparte na małych blaszkach.

Opierając się na eksperymentach i obliczeniach, podejście lamelowe obiecuje 639% wzrost wytrzymałości i 522% wzrost sztywności w porównaniu z metodą nanostrukturalnej wiązki.

Aby ostatecznie przetestować te materiały w laboratorium, naukowcy wykorzystali wyrafinowany proces drukowania laserowego 3D zwany polimeryzacją dwufotonową z bezpośrednim zapisem laserowym, który zasadniczo wykorzystuje dokładnie kontrolowane reakcje chemiczne zachodzące w wiązce laserowej do wytrawiania form w najmniejszej skali.

Przy użyciu ciekłej żywicy wrażliwej na promieniowanie UV proces emituje fotony na żywicę, aby przekształcić ją w stały polimer o określonym kształcie. Następnie wymagane są dodatkowe kroki, aby usunąć nadmiar żywicy i podgrzać konstrukcję, aby utrzymać ją na miejscu.

Naukowcom udało się tutaj w rzeczywistości zbliżyć się do maksymalnej teoretycznej sztywności i wytrzymałości tego typu materiału – granic znanych jako górne granice Khashin-Shtrikman i Suke.

Jak potwierdził skaningowy mikroskop elektronowy, są to pierwsze rzeczywiste eksperymenty, które wykazały, że teoretyczne ostateczne wartości można osiągnąć, chociaż nadal jesteśmy daleko od możliwości wytwarzania tego materiału na większą skalę.

W rzeczywistości część siły materiału tkwi w jego niewielkich rozmiarach: gdy takie obiekty są ściśnięte do 100 nanometrów – tysiąc razy mniej niż grubość ludzkiego włosa – pory i pęknięcia w nich stają się mniejsze, zmniejszając potencjalne defekty.

Jeśli chodzi o to, w jaki sposób te nanolatyki mogą ostatecznie zostać wykorzystane, z pewnością zainteresuje je przemysł lotniczy – połączenie wytrzymałości i niskiej gęstości sprawia, że idealnie nadają się do samolotów i statków kosmicznych.

Badanie zostało opublikowane w Nature Communications.

Źródła: Zdjęcie: (Cameron Crook i Jens Bauer / UCI)